Corte por plasma CNC vs Antorcha Oxicorte

COTIZAR SERVICIO DE CORTE CON PANTOGRAFO EN MONTERREY CLICK AQUÍ

COTIZAR SERVICIO DE CORTE CON PANTOGRAFO EN MONTERREY CLICK AQUÍ

Corte por plasma CNC vs Antorcha Oxicorte

Al momento de cortar metal, la mayoría de los fabricantes diría que el corte por plasma o el oxicorte son las dos técnicas más populares. Estas técnicas tienen sus pros y contras, ventajas y desventajas, amantes y detractores. Y, como podría esperarse, elegir el sistema de corte más apropiado para el trabajo no es del todo sencillo. La elección depende de la aplicación, el tipo y el espesor del material a cortar, la calidad de corte, los costos operativos, la ubicación del trabajo y muchos otros factores.

En esta publicación examinaremos algunos de estos factores. Pero primero observemos cómo funciona cada técnica.

Cómo funcionan los cortadores por plasma

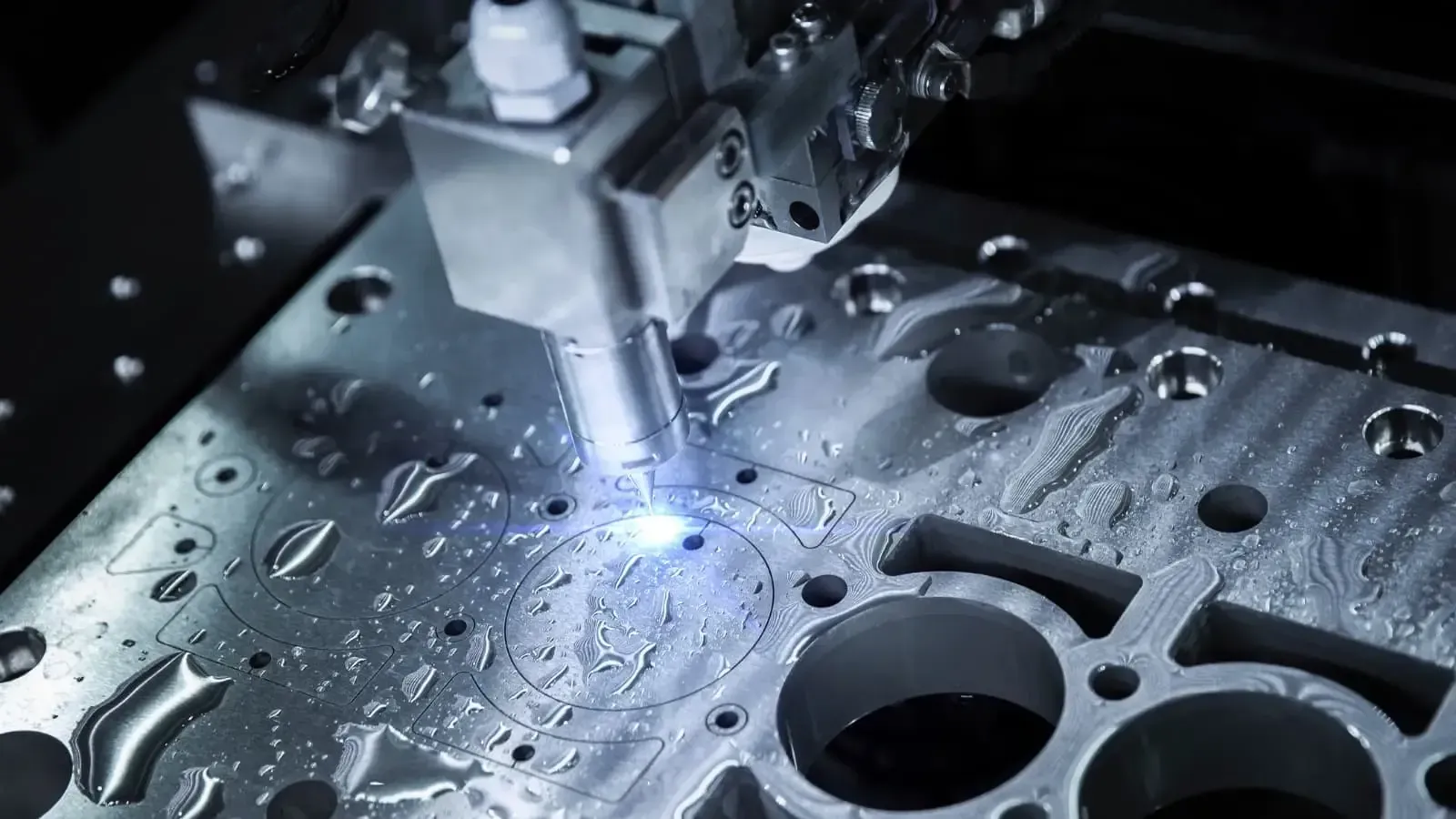

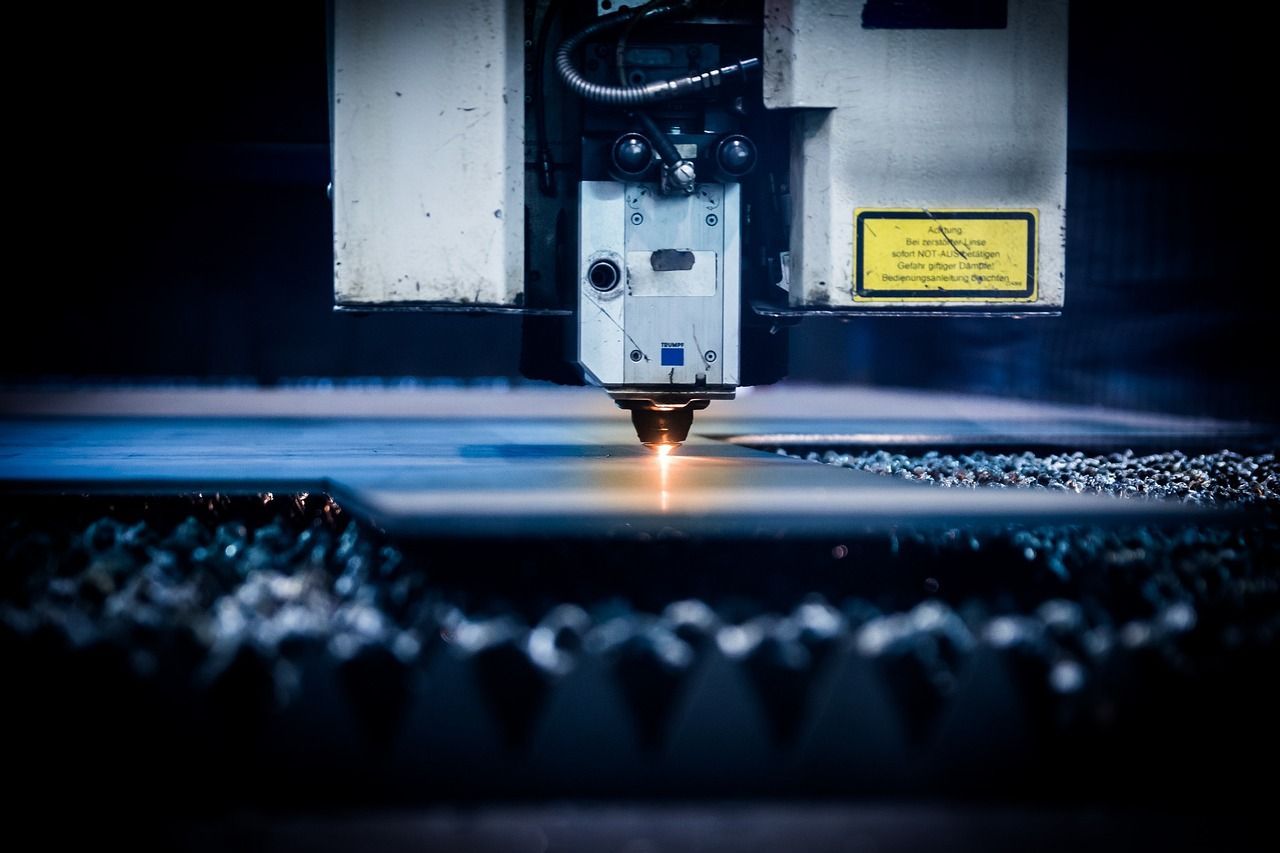

Un cortador por plasma o un sistema de corte por plasma usa un flujo de plasma para transferir la energía a un material conductor. El flujo de plasma normalmente se forma al hacer que un gas como el nitrógeno, oxígeno, argón, o hasta el aire, pase por una boquilla estrecha. Una corriente eléctrica producida por una fuente de energía externa agrega la energía suficiente para que el flujo de gas lo ionice y lo convierta en un arco de plasma. Por lo tanto, a este proceso se lo suele denominar corte por arco de plasma. El arco de plasma corta la pieza al derretirla primero y luego disipar el metal derretido. El corte por plasma es apto para una amplia variedad de aplicaciones, como por ejemplo corte recto, corte en bisel, ranurado, corte de orificios, corte de acabado superficial y marcado.

Cómo funcionan las antorchas de oxicorte

El oxicorte es una reacción química entre oxígeno puro y el acero para formar óxido de hierro. Se puede definir como un proceso rápido de oxidación controlada. Se usan llamas precalentadas para aumentar la temperatura de la superficie del acero a unos 962 °C (color rojo brillante). Luego se dirige el oxígeno puro hacia el área calentada en un flujo fino de alta presión. A medida que se oxida el acero y se disipa para formar una cavidad, la llama precalentada y el flujo de oxígeno se mueven a una velocidad constante para formar un corte continuo. Se suelen utilizar cuatro gases combustible básicos con mayor frecuencia en combinación con oxígeno para este proceso: acetileno, propano, propileno y gas natural. Los principales usos y aplicaciones (aunque no se limitan a estos) incluyen cortar acero para fabricación o desmantelamiento; calentar piezas para doblado, enderezamiento o tratamiento térmico; y aflojar piezas y pernos atascados y oxidados durante trabajos de reparación.

Ambas técnicas se usan ampliamente en una variedad de industrias, incluidos los talleres de producción y fabricación en general, restauración automotriz, construcción, fabricación mecánica y de climatización, minería, construcción naval e incluso obras de arte, letreros y ornamentación. Las técnicas también se pueden usar con sistemas de control de avance por software en una mesa CNC.

Ahora veamos con más detalle algunas de las ventajas y desventajas de cada una para distintos tipos de trabajos.

Tipos de materiales a cortar

Los sistemas de corte por plasma pueden funcionar con casi cualquier metal conductor eléctrico, incluidos los metales ferrosos, como el acero al carbono, el hierro fundido y el acero inoxidable, y los no ferrosos, como el aluminio, el latón y el cobre. Los cortadores de oxicorte solo funcionan con metales que se oxidan con facilidad, los cuales incluyen el cobre, el acero inoxidable y el aluminio, que se suelen usar comúnmente en los talleres de metalistería.

Espesor del metal

Las antorchas de plasma se suelen usar con frecuencia en metales de hasta 2 pulgadas de espesor; no obstante, el plasma puede cortar materiales de un espesor de hasta 6 pulgadas. Además, el plasma puede cortar metales más delgados más rápidamente que las antorchas de oxicorte con poca o nula deformación del metal. El oxicorte se usa mayormente para cortar el carbono con más espesor, entre 2 y 12 pulgadas.

Calidad de corte

Las antorchas de plasma producen cortes más precisos porque cortan más rápido, con poca escoria, lo que resulta en cortes precisos con una sangría más pequeña (el ancho del corte realizado) que las antorchas de oxicorte. En el caso del oxicorte, la habilidad del operador es la variable más significativa al momento de determinar la calidad de corte. Otro factor es el requisito de precalentado del sustrato. Con el corte por plasma no es necesario precalentar la pieza a cortar, como sí se necesita con un sistema de oxicorte, lo que ahorra una cantidad importante de tiempo.

Costos

En la mayoría de los casos el costo de capital inicial para los sistemas de plasma es más alto que con los sistemas de oxicorte; no obstante, los costos operativos a largo plazo son menores con el plasma, en especial porque no se necesitan cilindros de gas. Además, en el caso de los trabajos que requieren cortes uniformes y precisos, los cortes por oxicorte costarían más en el caso de que se necesite realizar un trabajo de limpieza posterior al corte.

Facilidad de transporte

Las antorchas de oxicorte siempre han sido una opción popular en el campo por su alta portabilidad: no necesitan electricidad, solo requieren de una antorcha, cilindros de gas y pueden funcionar en casi cualquier lugar. Por otra parte, los sistemas de corte por plasma solo requieren de una conexión eléctrica y aire comprimido.

Seguridad

Con los sistemas de oxicorte se deben almacenar o manejar gases peligrosos, algo que no pasa con los sistemas de corte por plasma.

En conclusión, normalmente se pueden realizar trabajos con ambos métodos de corte, pero cada técnica tiene sus ventajas, según el tipo y espesor del material y la aplicación final del metal.

Servicio de corte por plasma para la industria de climatización HVAC En la instalación de sistemas HVAC para viviendas y edificios comerciales, el rendimiento no depende únicamente del equipo seleccionado, sino también de la correcta fabricación e instalación de cada uno de sus componentes. Aunque los fabricantes de equipos destacan la eficiencia energética de sus sistemas, esta solo se alcanza cuando los conductos y piezas metálicas están diseñados y fabricados conforme a las necesidades específicas de cada proyecto. Los fabricantes metalmecánicos desempeñan un papel clave en la creación de ductos personalizados y componentes especiales que garantizan un flujo de aire eficiente, reducen pérdidas energéticas y optimizan el desempeño del sistema HVAC. Importancia de la fabricación a medida Si bien existen componentes prefabricados disponibles en el mercado, cada edificio presenta condiciones arquitectónicas y operativas distintas. La fabricación a medida permite desarrollar sistemas de conductos adaptados al diseño del inmueble, evitando sobreesfuerzos del equipo HVAC y un incremento innecesario en el consumo de energía. Riesgos de utilizar ductos prefabricados El uso de ductos estándar puede generar problemas de eficiencia y durabilidad. Conductos sobredimensionados obligan al sistema a trabajar con mayor volumen de aire, aumentando el consumo energético; mientras que ductos de menor tamaño pueden deteriorarse prematuramente por la presión constante del flujo de aire. Por esta razón, las empresas HVAC suelen recurrir a fabricantes especializados para asegurar soluciones precisas y confiables. Componentes HVAC que requieren fabricación personalizada Además de los ductos, muchos sistemas HVAC incorporan elementos fabricados a medida como campanas de ventilación, extractores industriales y conductos especiales para laboratorios, cocinas comerciales e instalaciones industriales. Estos componentes deben producirse siguiendo planos técnicos detallados, donde la precisión es fundamental. Materiales utilizados en sistemas HVAC Los materiales más comunes en la fabricación HVAC incluyen aluminio, por su ligereza y facilidad de manejo, y acero galvanizado, cuya capa de zinc proporciona mayor resistencia, durabilidad y protección contra fugas. Tecnología de corte por plasma CNC Para lograr altos niveles de precisión y repetibilidad, los fabricantes especializados utilizan mesas de corte por plasma CNC y, en algunos casos, corte por chorro de agua. Estas tecnologías permiten fabricar piezas exactas, optimizar tiempos de producción y asegurar acabados de calidad industrial.

Corte plasma con oxígeno El corte plasma se define como “un proceso de corte donde se genera un arco plasma constreñido en la boquilla de corte y se focaliza en un área pequeña del material base generando una densidad de energía lo suficiente elevada para vaporizar y/o fundir el metal; el material fundido es desalojado por la fuerza del chorro plasma proyectado”. Corte por plasma con oxígeno En el corte plasma con oxígeno, el oxígeno se usa como el gas de plasma en vez de nitrógeno o aire. El oxígeno en el chorro plasma tiene un efecto similar en el acero al que tiene el oxicorte; produce una reacción exotérmica que incrementa la velocidad del corte. Es posible conseguir velocidades de corte similares a las que se consiguen con el corte con nitrógeno con una menor intensidad. El corte con oxígeno se utiliza principalmente en el corte de acero al carbono. Limitaciones del corte plasma con oxígeno El corte plasma convencional (con nitrógeno) usa electrodos de tungsteno que no pueden usarse en un entorno con oxigeno. Para cortar con oxígeno es necesario usar electrodos aleados con Hafnio. El hafnio debe de mantenerse frio y se limita la capacidad de corriente de la antorcha para asegurar una vida de uso mas larga al electrodo.

Las siglas CNC corresponden a Control Numérico Computarizado, un sistema de programación utilizado para generar instrucciones automáticas destinadas al control de máquinas-herramienta, permitiendo el mecanizado de piezas con altos niveles de precisión y repetibilidad. Las máquinas CNC incorporan un software capaz de operar distintos equipos como tornos, fresadoras, molinos o cortadoras láser. Este sistema puede ser gestionado por el operario directamente desde el panel de control de la máquina o a través de un ordenador externo. Es importante señalar que la programación CNC difiere de la programación informática tradicional. Se trata de una metodología altamente especializada, basada en la definición de operaciones estructuradas en ciclos e intervalos específicos, representados mediante combinaciones de letras y números. En esencia, este sistema se centra en el control preciso de los movimientos que realiza la máquina a través de sus herramientas de corte, indicando desplazamientos exactos para cada eje de coordenadas. Por ejemplo, los ejes X y Y en un torno CNC, X, Y y Z en fresadoras CNC que incorporan movimientos verticales, o incluso configuraciones con múltiples ejes adicionales. Dentro de un programa CNC pueden identificarse dos grandes grupos de información: Datos geométricos: relacionados con las dimensiones finales de la pieza, la descripción de los recorridos de la máquina, la ubicación de la pieza en el área de trabajo y los puntos de referencia necesarios. Datos tecnológicos: incluyen información sobre las herramientas, las funciones auxiliares de la máquina y las condiciones de corte. Por último, el mecanizado CNC comprende una amplia variedad de operaciones controladas por ordenador, que pueden ser de tipo mecánico, químico, eléctrico o térmico, todas orientadas a obtener la pieza final conforme a los requisitos establecidos. Asimismo, existen distintos métodos y tipos de programación CNC que permiten adaptar el proceso a cada aplicación específica.

Producción en serie con pantógrafo CNC: eficiencia garantizada La producción en serie con pantógrafo CNC ha revolucionado la forma en que las industrias fabrican productos, permitiendo una mayor eficiencia, calidad y consistencia. En este artículo te contamos cómo implementar esta herramienta para garantizar una mayor eficiencia y calidad del producto final. Cómo funciona la producción en serie con un pantógrafo CNC La producción en serie con un pantógrafo CNC es una forma eficiente de fabricar lotes de piezas idénticas y complejas de manera automatizada. Para ello, utilizan un software que controla la máquina para realizar cortes precisos sobre diversos materiales. Diseño y programación: Se crea un diseño digital en un software de CAD (diseño asistido por computadora) y se exporta a un programa CAM (fabricación asistida por computadora). Control de la máquina: El programa CAM genera las instrucciones de corte para el pantógrafo CNC, las cuales son procesadas por un ordenador. Preparación del material: Se carga el material, como chapas de metal, sobre la mesa de trabajo de la máquina. Ejecución del corte: El pantógrafo CNC, controlado por los datos del software, se encarga de realizar los cortes de forma automática y precisa, replicando el diseño en cada pieza. Producción continua: La máquina opera de manera continua, produciendo múltiples piezas con la misma calidad y precisión durante largas horas, con una mínima intervención del operario. Implementación de pantógrafos CNC en el proceso productivo Para poder aprovechar al máximo las ventajas proporcionadas por los pantógrafos CNC, las empresas deben seguir un enfoque estructurado en su implementación. Evaluación de necesidades Antes de adoptar esta tecnología, es crucial realizar un análisis exhaustivo de las necesidades de producción y los objetivos comerciales. Identificar áreas donde la eficiencia puede mejorarse es el primer paso hacia la implementación exitosa de un pantógrafo CNC. Selección del equipo Existen diferentes modelos y especificaciones en el mercado, por lo que es importante elegir uno que se adapte a las características de producción deseadas. Factores como la velocidad de corte, la capacidad de manejo de distintos materiales y el tamaño de la mesa de trabajo deben ser considerados. Capacitación del personal Los trabajadores deben estar familiarizados con el software y la operación de la máquina, así como con la realización de mantenimientos básicos. Invertir en la capacitación adecuada garantiza que el personal pueda maximizar la eficacia del pantógrafo CNC y minimizar tiempos de inactividad. Integración en el proceso de producción La integración efectiva del pantógrafo CNC dentro del proceso de producción existente puede requerir ajustes en la línea de ensamblaje y en la logística. Es recomendable desarrollar un plan que contemple cómo será la interacción entre la nueva máquina y los equipos actuales, asegurando que este cambio fluya sin problemas. Principales ventajas de la producción en serie con pantógrafo CNC Esta tecnología avanzada se basa en sistemas de control numérico que interpretan instrucciones digitales, proporcionando un nivel de automatización que minimiza errores y maximiza la producción. En este orden, ofrecen valiosas ventajas, entre ellas: Precisión y consistencia Uno de los beneficios más destacados de utilizar un pantógrafo CNC es su capacidad para mantener altos niveles de precisión a lo largo de la producción. Un simple error en la medición puede resultar en costos de reprocesamiento y desperdicio de materiales. Con un pantógrafo CNC, cada pieza producida es idéntica, lo que asegura la calidad y la coherencia del producto final. Reducción de costos La automatización del proceso a través de un pantógrafo CNC reduce significativamente los costos operativos. La maquinaria puede funcionar durante largas horas sin descanso, lo que resulta en un aumento de la producción. Además, al minimizar el rechazo de piezas defectuosas, las empresas ahorran recursos valiosos que de otro modo se desperdiciarían. Flexibilidad en el diseño Los sistemas CAD/CAM utilizados en conjunción con pantógrafos CNC permiten a los diseñadores modificar rápidamente los planos sin necesidad de inversiones adicionales. Esta flexibilidad es invaluable en mercados donde las tendencias cambian rápidamente y la capacidad de adaptación puede determinar el éxito o el fracaso de un producto. Mejora en la seguridad laboral La incorporación de pantógrafos CNC reduce la exposición de los operarios a situaciones peligrosas. La mayoría de las operaciones de corte y grabado se realizan de manera automática, disminuyendo así la probabilidad de accidentes laborales. Los trabajadores pueden centrarse en supervisar el funcionamiento de la máquina y realizar tareas relacionadas, evitando el contacto directo con las herramientas de corte.

Producción en serie con pantógrafo CNC: eficiencia garantizada La producción en serie con pantógrafo CNC ha revolucionado la forma en que las industrias fabrican productos, permitiendo una mayor eficiencia, calidad y consistencia. En este artículo te contamos cómo implementar esta herramienta para garantizar una mayor eficiencia y calidad del producto final. Cómo funciona la producción en serie con un pantógrafo CNC La producción en serie con un pantógrafo CNC es una forma eficiente de fabricar lotes de piezas idénticas y complejas de manera automatizada. Para ello, utilizan un software que controla la máquina para realizar cortes precisos sobre diversos materiales. Diseño y programación: Se crea un diseño digital en un software de CAD (diseño asistido por computadora) y se exporta a un programa CAM (fabricación asistida por computadora). Control de la máquina: El programa CAM genera las instrucciones de corte para el pantógrafo CNC, las cuales son procesadas por un ordenador. Preparación del material: Se carga el material, como chapas de metal, sobre la mesa de trabajo de la máquina. Ejecución del corte: El pantógrafo CNC, controlado por los datos del software, se encarga de realizar los cortes de forma automática y precisa, replicando el diseño en cada pieza. Producción continua: La máquina opera de manera continua, produciendo múltiples piezas con la misma calidad y precisión durante largas horas, con una mínima intervención del operario. Implementación de pantógrafos CNC en el proceso productivo Para poder aprovechar al máximo las ventajas proporcionadas por los pantógrafos CNC, las empresas deben seguir un enfoque estructurado en su implementación. Evaluación de necesidades Antes de adoptar esta tecnología, es crucial realizar un análisis exhaustivo de las necesidades de producción y los objetivos comerciales. Identificar áreas donde la eficiencia puede mejorarse es el primer paso hacia la implementación exitosa de un pantógrafo CNC. Selección del equipo Existen diferentes modelos y especificaciones en el mercado, por lo que es importante elegir uno que se adapte a las características de producción deseadas. Factores como la velocidad de corte, la capacidad de manejo de distintos materiales y el tamaño de la mesa de trabajo deben ser considerados. Capacitación del personal Los trabajadores deben estar familiarizados con el software y la operación de la máquina, así como con la realización de mantenimientos básicos. Invertir en la capacitación adecuada garantiza que el personal pueda maximizar la eficacia del pantógrafo CNC y minimizar tiempos de inactividad. Integración en el proceso de producción La integración efectiva del pantógrafo CNC dentro del proceso de producción existente puede requerir ajustes en la línea de ensamblaje y en la logística. Es recomendable desarrollar un plan que contemple cómo será la interacción entre la nueva máquina y los equipos actuales, asegurando que este cambio fluya sin problemas. Principales ventajas de la producción en serie con pantógrafo CNC Esta tecnología avanzada se basa en sistemas de control numérico que interpretan instrucciones digitales, proporcionando un nivel de automatización que minimiza errores y maximiza la producción. En este orden, ofrecen valiosas ventajas, entre ellas: Precisión y consistencia Uno de los beneficios más destacados de utilizar un pantógrafo CNC es su capacidad para mantener altos niveles de precisión a lo largo de la producción. Un simple error en la medición puede resultar en costos de reprocesamiento y desperdicio de materiales. Con un pantógrafo CNC, cada pieza producida es idéntica, lo que asegura la calidad y la coherencia del producto final. Reducción de costos La automatización del proceso a través de un pantógrafo CNC reduce significativamente los costos operativos. La maquinaria puede funcionar durante largas horas sin descanso, lo que resulta en un aumento de la producción. Además, al minimizar el rechazo de piezas defectuosas, las empresas ahorran recursos valiosos que de otro modo se desperdiciarían. Flexibilidad en el diseño Los sistemas CAD/CAM utilizados en conjunción con pantógrafos CNC permiten a los diseñadores modificar rápidamente los planos sin necesidad de inversiones adicionales. Esta flexibilidad es invaluable en mercados donde las tendencias cambian rápidamente y la capacidad de adaptación puede determinar el éxito o el fracaso de un producto. Mejora en la seguridad laboral La incorporación de pantógrafos CNC reduce la exposición de los operarios a situaciones peligrosas. La mayoría de las operaciones de corte y grabado se realizan de manera automática, disminuyendo así la probabilidad de accidentes laborales. Los trabajadores pueden centrarse en supervisar el funcionamiento de la máquina y realizar tareas relacionadas, evitando el contacto directo con las herramientas de corte.

Tipos de gases utilizados en el corte por plasma CNC Los gases desempeñan un papel determinante en la calidad, eficiencia y rentabilidad del corte por plasma CNC. Para obtener resultados óptimos según el material y el espesor, es fundamental seleccionar correctamente el gas plasmágeno y, en su caso, el gas secundario o de protección. La elección depende principalmente de las propiedades físicas y químicas del gas, como la energía de ionización y disociación, la conductividad térmica, el peso atómico y su grado de reactividad. Argón (Ar) El argón es un gas inerte que no reacciona químicamente con el material durante el corte. Su elevado peso atómico —el más alto entre los gases comúnmente utilizados— favorece la expulsión del material fundido fuera de la ranura de corte gracias a la alta energía cinética del chorro de plasma. Además, su bajo potencial de ionización lo hace ideal para el encendido del arco. No obstante, debido a su baja conductividad térmica y reducido aporte calorífico, el argón no se emplea de forma individual como gas de corte. Hidrógeno (H₂) El hidrógeno destaca por su alta conductividad térmica y su capacidad de disociarse a temperaturas elevadas. Durante este proceso absorbe gran cantidad de energía del arco eléctrico, lo que contribuye al estrechamiento del arco y a un aumento de la densidad energética. Posteriormente, mediante la recombinación, esta energía se libera en forma de calor directamente en el baño de fusión. Sin embargo, debido a su bajo peso atómico, el hidrógeno por sí solo no genera la energía cinética necesaria para expulsar el material fundido. Mezcla Argón – Hidrógeno (Ar–H₂) La combinación de argón e hidrógeno aprovecha las ventajas de ambos gases: la alta energía térmica del hidrógeno y el peso atómico del argón. Esta mezcla es especialmente adecuada para el corte de acero inoxidable y aluminio de espesores medios y altos. Proporciona temperaturas elevadas, mayor capacidad de corte y superficies de corte rectas y de excelente acabado, casi pulidas en el caso del acero inoxidable. Cuando se emplea esta mezcla como gas plasmágeno, es habitual utilizar nitrógeno como gas de protección. Nitrógeno (N₂) El nitrógeno es un gas de baja reactividad, que solo reacciona con el material a temperaturas muy altas. Sus propiedades térmicas y físicas se sitúan entre las del argón y el hidrógeno, lo que permite su uso tanto como gas plasmágeno como gas secundario. Es especialmente adecuado para el corte de chapas delgadas de aceros de alta aleación y puede utilizarse de manera individual en determinadas aplicaciones. Oxígeno (O₂) El oxígeno presenta buena conductividad térmica y una alta afinidad química con el hierro. Durante el proceso de oxidación se libera calor adicional, lo que permite alcanzar mayores velocidades de corte. Aunque existe una reacción química con el material, el proceso sigue considerándose corte por plasma y no oxicorte, ya que la oxidación se produce después de que el material se ha fundido. El oxígeno se emplea principalmente para el corte de aceros al carbono y aceros de baja aleación, tanto como gas de corte como gas secundario. Aire comprimido El aire está compuesto principalmente por nitrógeno (aprox. 70 %) y oxígeno (aprox. 21 %), lo que permite aprovechar las propiedades de ambos gases. Es una opción económica y ampliamente utilizada para el corte de aceros sin aleación, de baja aleación y, en ciertos casos, de alta aleación. Mezclas gaseosas En muchas aplicaciones industriales se utilizan mezclas de gases para optimizar el rendimiento del proceso. Estas combinaciones permiten unir las propiedades térmicas del hidrógeno con el peso atómico del argón, o equilibrar características mediante mezclas de nitrógeno-hidrógeno o argón-nitrógeno-hidrógeno. En el corte de aceros de alta aleación y aluminio, estas mezclas son efectivas a partir de espesores de aproximadamente 5 mm. La proporción de hidrógeno aumenta conforme lo hace el espesor del material, con un límite máximo del 35 % del volumen total de la mezcla.

El Corte CNC por computadora es la columna vertebral de la fabricación moderna, destacando por su asombrosa precisión y repetibilidad. Su capacidad para transformar diseños digitales en piezas físicas exactas, con tolerancias mínimas, lo hace indispensable. Esta tecnología elimina el margen de error humano, asegurando la máxima calidad en cada proyecto. ¿Qué es el Control Numérico Computarizado? El CNC es un Control Numérico Computarizado; se refiere a la automatización de máquinas-herramienta. Utiliza software especializado para dictar los movimientos exactos de las herramientas de corte. La máquina lee un código de programación llamado código G, que contiene todas las instrucciones. Este código le indica a la herramienta dónde, cómo y a qué velocidad debe cortar el material. Este sistema permite la producción de piezas muy complejas con una precisión inigualable , minimizando la intervención del operador. Los pilares de la máxima precisión La exactitud del Corte CNC por computadora no es casualidad, sino el resultado de la sinergia de varios componentes y procesos avanzados: El Rol del Software CAD/CAM El proceso inicia con el software de Diseño Asistido por Computadora ( CAD ). Aquí se crea el diseño digital con dimensiones exactas. Luego, el software de Manufactura Asistida por Computadora ( CAM ) traduce el diseño CAD. Genera el código G, que es el lenguaje que la máquina CNC entiende. El uso de estas herramientas asegura que la trayectoria de corte sea milimétricamente precisa desde el inicio. El software permite simular el corte antes de la producción. Se optimiza la trayectoria para reducir el desgaste de la herramienta. Se asegura de que cada pieza cumpla con los estándares de calidad deseados. Control de Movimiento por Computadora La máquina CNC está equipada con servomotores de alta precisión en cada eje de movimiento. Un controlador computarizado gobierna estos motores. El controlador interpreta las instrucciones del código G en acciones precisas. Esto garantiza que el cabezal de corte se mueva exactamente según lo programado. Esta automatización reduce la variabilidad de pieza a pieza, manteniendo tolerancias estrictamente controladas . El controlador compensa automáticamente pequeños errores. Permite el trabajo continuo 24/7 sin fatiga. Se logran precisiones que pueden alcanzar rangos de 0.005 a 5 micrómetros (μm) en maquinado de ultraprecisión. Rigidez de la Maquinaria y Sensores La construcción robusta de las máquinas CNC es crucial para la precisión. La rigidez minimiza las vibraciones y las deformaciones. Además, muchos sistemas avanzados incluyen sistemas de monitoreo en tiempo real . Estos miden la vibración y el desgaste de las herramientas. Un mantenimiento preventivo adecuado incrementa la vida útil y la precisión de la máquina. Componentes mecánicos robustos evitan desviaciones. Sensores de retroalimentación aseguran el posicionamiento. El monitoreo ayuda a prevenir desajustes que afectan el corte. Ventajas Competitivas de la Exactitud CNC La alta precisión del Corte CNC por computadora ofrece beneficios tangibles en eficiencia y calidad final. Alta Repetibilidad para Producción en Serie Una vez que un programa CNC es perfeccionado, puede replicarse miles de veces sin errores. Cada pieza es idéntica a la anterior. Esta repetibilidad es vital para la fabricación de grandes lotes. Garantiza uniformidad y un ensamblaje perfecto en productos finales. Esto resulta en menos desechos y un mayor aprovechamiento del material. Eliminación de la dependencia de la habilidad del operador. Producción constante que mantiene altos estándares. Reducción de costos asociados a desperdicio de material (mermas). Versatilidad en Materiales y Aplicaciones El CNC no se limita a un solo tipo de material. Puede cortar con alta precisión una amplia variedad, desde metales hasta plásticos. Materiales como el acero, aluminio, acrílico, MDF y más, se pueden trabajar con esta tecnología. Esto expande su uso en múltiples industrias. Por ejemplo, en la industria electrónica se requiere precisión láser de hasta 10 micrómetros (μm) para crear componentes pequeños. Aplicación en construcción y arquitectura (piezas decorativas). Uso en la industria automotriz y aeroespacial (componentes críticos). Ideal para el sector de la publicidad y señalética. El Pantógrafo CNC como Máxima Expresión La precisión del pantógrafo en corte y grabado representa una de las aplicaciones más avanzadas del control numérico por computadora. Al ser una máquina diseñada para replicar diseños, su software asegura que el corte o el grabado de las piezas metálicas (acero, aluminio) o no metálicas sean idénticos al diseño digital . Esto garantiza que los contornos sean perfectos y que el acabado sea limpio, crucial para procesos donde se exige precisión absoluta . Al garantizar la exactitud en cada perforación, el Corte CNC por computadora mantiene la funcionalidad. Es un factor decisivo en la calidad de las piezas que dependen de un tamaño y una forma constantes. Elegir la tecnología CNC es apostar por la seguridad y la fiabilidad en la fabricación. Si buscas la máxima precisión, esta es la solución. Si necesita cortes a medida con la más alta exactitud, debe considerar nuestros servicios de corte y grabado con pantógrafo CNC . Preguntas Frecuentes ¿Qué materiales puede cortar una máquina CNC? Las máquinas CNC son versátiles y pueden cortar una amplia gama de materiales. Esto incluye metales (acero, aluminio), plásticos (acrílicos, PVC) y maderas (MDF, contrachapado). ¿Cuál es la principal diferencia entre el corte manual y el CNC? La principal diferencia radica en el control. El CNC es controlado por una computadora, asegurando una precisión y repetibilidad superiores a la mano humana. ¿Se pueden realizar prototipos con tecnología CNC? Absolutamente. La flexibilidad de los sistemas CNC permite fabricar desde prototipos únicos hasta producciones completas. No hay mínimos requeridos para muchos proyectos.

La inversión en soluciones, como el corte CNC personalizado , a medida, ofrece beneficios tangibles que impactan directamente en la calidad y eficiencia de un proyecto. Optimización y Ahorro de Material: El anidado inteligente permite distribuir las piezas en la plancha de material para minimizar los desechos, reduciendo costos e impacto ambiental. Integración de Funcionalidades: Se pueden incorporar características como orificios para tornillos, solapas de montaje o grabados directamente en el diseño, eliminando operaciones posteriores. Prototipos Rápidos y Series Cortas: Acelera el tiempo de comercialización al permitir la fabricación bajo demanda, sin la necesidad de costosos moldes o herramientas. Máxima Precisión y Repetibilidad: Garantiza que cada pieza, ya sea una unidad o mil, sea idéntica al diseño digital, asegurando un ensamblaje y un funcionamiento perfectos. Sectores que se Benefician del CNC a Medida Prácticamente cualquier industria que requiera componentes de metal o plástico puede aprovechar esta flexibilidad. Arquitectura y Diseño de Interiores: celosías decorativas, letreros corporativos, barandillas y muebles únicos. Automoción y Aeronáutica: Piezas de prototipos, componentes personalizados para vehículos de competición y elementos ligeros para drones. Fabricación de Maquinaria: Desarrollo de componentes de reposición, bastidores estructurales y protectores específicos. Electrónica y Tecnología: Gabinetes y chasis ventilados para equipos, paneles de control y soportes a medida. En pocas palabras, el corte CNC personalizado es muy versátil en cuanto a áreas donde puede implementarse. Se adapta a varios tipos de objetos y productos industriales. El Proceso de un Proyecto Personalizado Entender las etapas involucradas ayuda a gestionar expectativas y garantiza un resultado exitoso. Consulta y Diseño: Es la fase más crucial. El cliente presenta su necesidad y se trabaja en el diseño de la pieza, eligiendo el material y la tecnología de corte más adecuados (láser, plasma, oxicorte, router). Programación y Preparación: Un programador traduce el archivo CAD a instrucciones (G-code) para la máquina CNC, definiendo las trayectorias de corte y los parámetros de la máquina. Fabricación y Control de Calidad: La máquina CNC ejecuta el programa para cortar las piezas. Posteriormente, se realizan operaciones de acabado y una inspección final para verificar que cumple con las especificaciones. La comunicación constante entre el cliente y el proveedor durante todo este proceso es fundamental para el éxito. Cómo Elegir un Proveedor para Corte Personalizado No todos los talleres de corte son iguales. Seleccionar el proveedor correcto marcará la diferencia en el resultado final. Experiencia y Portafolio: Busque un proveedor con experiencia demostrable en proyectos similares al suyo y que pueda mostrar casos de éxito. Capacidades Técnicas: Verifique que cuente con la tecnología (láser de fibra, plasma de alta definición, etc.) y la capacidad de tamaño para manejar sus piezas. Servicio y Asesoramiento: Elija un proveedor que ofrezca asesoramiento técnico, sugiera mejoras de diseño para optimizar costos y mantenga una comunicación clara y proactiva. Preguntas Frecuentes (FAQ) ¿El corte personalizado es mucho más caro que comprar piezas estándar? No necesariamente. Aunque el costo unitario puede ser mayor, el ahorro en montaje, modificación de piezas estándar y la optimización del material a menudo resulta en un costo total menor. Además, se paga por la solución exacta. ¿Qué archivo necesito para solicitar un presupuesto? Lo ideal es proporcionar un archivo de diseño vectorial (como DXF o DWG). Si solo tiene un boceto o una idea, la mayoría de los proveedores pueden ayudarte a crear el diseño técnico a partir de ahí. ¿Hay un mínimo de pedido para proyectos personalizados? Generalmente no. La gran ventaja del corte CNC personalizado es su flexibilidad para producir desde una sola unidad (prototipo) hasta series medianas, sin costos adicionales de equipamiento. ¿Qué nivel de tolerancia y precisión puedo esperar? Depende de la tecnología. Un corte por láser puede ofrecer tolerancias muy ajustadas (±0.1 mm). En cambio, el plasma de alta definición es ligeramente menos preciso pero ideal para piezas más gruesas. Su proveedor le aconsejará según su caso. ¿Pueden ayudarme con el diseño si no tengo conocimientos técnicos? Absolutamente. Un buen proveedor de corte personalizado contará con personal técnico que puede asesorarte y traducir tu concepto en un diseño viable y optimizado para la fabricación.

En el ámbito de la señalización, el corte CNC para señalización metálica se ha erigido como la tecnología indispensable para lograr un impacto visual duradero y profesional. Es la carta de presentación de cualquier empresa o espacio público. ¿Por qué el CNC es Ideal para la Señalización? El corte CNC para señalización metálica traslada un diseño digital a un material físico con una fidelidad absoluta. Esto garantiza que cada curva, tipografía o logotipo se reproduzca de forma nítida y repetible, pieza tras pieza. Es compatible con una amplia gama de metales usados en señalética, como el aluminio, acero inoxidable, latón y acero al carbono. Esta flexibilidad permite seleccionar el material perfecto para cada aplicación, ya sea interior o exterior. Además, integra en un solo proceso el corte de la forma general y la realización de detalles finos. Taladros para fijación, grabados de texto y cortes internos se ejecutan sin operaciones manuales adicionales, reduciendo errores y tiempos. Tecnologías de Corte para Cada Necesidad Seleccionar la tecnología correcta es crucial para alcanzar el acabado deseado en el menor tiempo posible. Corte por Láser: Ideal para chapas de espesor delgado a medio. Ofrece el mayor nivel de precisión y un borde limpio y liso, perfecto para tipografías pequeñas y logotipos complejos. Genera un cordón de fundido mínimo. Corte por Plasma de Alta Definición: Una opción excelente para letreros de mayores dimensiones y espesores superiores a 3-4 mm. Es más rápido que el láser en espesores gruesos y ofrece una calidad de corte elevada. Corte por Router o Fresado CNC: Es la mejor opción para trabajar con materiales no metálicos o composites. También se usa para crear letreros con relieve o tallados en 3D, aportando una profundidad y textura únicas. Acabados que Marcan la Diferencia El corte CNC para señalización metálica proporciona la base perfecta para aplicar tratamientos superficiales que realzan la estética y protegen la pieza. Pulido y Cepillado: En acero inoxidable y aluminio, crea un aspecto moderno y profesional. Permite lograr desde un brillo espejo hasta un satinado mate muy elegante. Pintura (con imprimación): La precisión del CNC evita rebabas que puedan descascarar la pintura. Se puede aplicar cualquier color corporativo, garantizando un acabado uniforme y duradero. Anodizado: Muy común para el aluminio. Crea una capa de óxido extremadamente duradera y resistente a la corrosión, disponible en varios colores, ideal para señalización exterior. Biselado o "Cantos Vivos": Mediante fresado, se pueden crear cantos biselados o redondeados. Este detalle añade un valor estético superior y mejora la seguridad al eliminar aristas cortantes. Aplicaciones Específicas en Señalización Las posibilidades son casi infinitas, pero algunas aplicaciones destacan por su efectividad. Letreros Corporativos y Logotipos: Reproduce la identidad de marca con total fidelidad, incluso en las tipografías más delgadas y los iconos más intrincados. Números para Fachadas y Nomencladores: Garantiza una legibilidad perfecta y una instalación profesional para comunidades de vecinos y negocios. Señalética Direccional y de Seguridad: Permite la fabricación de señales normalizadas con pictogramas precisos, cruciales para la seguridad en entornos laborales y públicos. Elementos Decorativos y Celosías: Crea paneles decorativos con patrones repetitivos o diseños artísticos para revestimientos de paredes o divisorios de espacios. Ventajas Clave frente a Métodos Tradicionales Optar por el corte CNC para señalización metálica ofrece beneficios tangibles en calidad , eficiencia y durabilidad. Máxima Precisión y Repetibilidad Cada letra o símbolo es idéntico al anterior, asegurando una imagen de marca coherente en todas las señales. Libertad de Diseño Total No hay limitaciones en las formas que se pueden crear, liberando la creatividad de diseñadores y arquitectos. Eficiencia y Reducción de Desperdicio El software de anidado optimiza el uso de la plancha de material, reduciendo costos y residuos. Acabado Profesional Inigualable Los bordes limpios y definidos del CNC proporcionan un aspecto de alta gama que los métodos de corte manual no pueden lograr. Preguntas Frecuentes (FAQ) ¿Qué grosor de metal es el más utilizado para letreros? Para la mayoría de letreros de interior y de tamaño medio, el aluminio de 3 a 5 mm es el más equilibrado entre ligereza, robustez y costo. Para señalética exterior o de mayor tamaño, se usan espesores de 4 a 8 mm. ¿Se puede cortar directamente un logotipo de un archivo JPG o PNG? No directamente. El CNC requiere archivos vectoriales (como .DXF, .AI o .SVG), donde las líneas están definidas por trazos y no por píxeles. La mayoría de proveedores pueden vectorizar un JPG como parte de sus servicios. ¿Es resistente la señalética metálica CNC para exterior? Sí, es extremadamente resistente. La combinación de la robustez del metal y un acabado adecuado como el anodizado o la pintura de calidad industrial, la hace capaz de soportar condiciones climáticas adversas durante años. ¿Qué tecnología de corte elijo para mi proyecto? Como regla general: elija láser para detalles extremos y espesores finos (<6mm), y plasma HD para letreros grandes y gruesos, o si el presupuesto es una prioridad. Su proveedor puede asesorarle. ¿Incluyen los servicios de corte la aplicación de los acabados? Muchos especializados en corte CNC para señalización metálica ofrecen un servicio integral "llave en mano", que incluye el corte, el acabado superficial e incluso la instalación. Consulte siempre este punto.

Corte CNC para mobiliario metálico: diseño y funcionalidad El corte CNC para mobiliario metálico representa una fusión poderosa de tecnología y creatividad, redefiniendo los estándares de la industria. Esta avanzada técnica permite a diseñadores y fabricantes alcanzar una precisión y complejidad que eran impensables hace algunas décadas. En consecuencia, el mobiliario metálico moderno se distingue por una estética limpia y una funcionalidad inigualable en diversos entornos. Diseño y precisión en el corte CNC para mobiliario metálico El corte CNC para mobiliario metálico permite lograr detalles de alta calidad en estructuras complejas, ofreciendo resultados consistentes que mejoran la estética y la durabilidad. Gracias a esta tecnología, los fabricantes obtienen un nivel de exactitud difícil de alcanzar con procesos manuales. Además, el uso de software especializado posibilita transformar un diseño digital en cortes perfectos, sin margen de error significativo. Esto permite optimizar tanto el tiempo de producción como la calidad final del producto. Mediante el nesting (anidamiento) eficiente, el software CNC organiza las piezas en la plancha de metal para minimizar el desperdicio. Además, la capacidad de la máquina para realizar cortes complejos y detallados, desde patrones intrincados hasta curvas suaves, abre un abanico de posibilidades estéticas. Los sistemas CNC, ya sean de corte por láser o plasma, mantienen tolerancias de hasta 0.001 pulgadas, un nivel de exactitud indispensable. Por lo tanto, esta tecnología garantiza una repetibilidad perfecta, lo que es vital para la producción en masa de muebles modulares o de línea. Ventajas del Mobiliario Metálico Fabricado con CNC La fabricación de muebles metálicos CNC aporta beneficios significativos que impactan directamente en la calidad y sostenibilidad del producto final. Una de las mayores ventajas es la durabilidad inherente al metal, potenciada por la precisión del corte. Esto asegura la longevidad de los muebles, factor cada vez más valorado por el consumidor final. Algunos de los beneficios más relevantes del uso del corte CNC para mobiliario metálico son: Durabilidad Superior . El metal es intrínsecamente resistente al desgaste y al impacto, por lo que los muebles cortados con CNC mantienen su integridad estructural por más tiempo. Estética Consistente . La capacidad de replicar diseños complejos con exactitud garantiza una apariencia uniforme y de alta gama en todos los lotes de producción. Optimización de Recursos . El anidamiento inteligente del software minimiza el desecho de material, lo cual es fundamental para reducir costos y fomentar prácticas de fabricación más sostenibles. Flexibilidad de Diseño . Permite el prototipado rápido y la producción de piezas personalizadas sin grandes costes adicionales de herramental. Por otro lado, la versatilidad de las máquinas CNC les permite trabajar con diversos metales, incluyendo acero inoxidable, aluminio y latón. Esta compatibilidad multi-material favorece la creación de diseños híbridos que combinan la solidez del metal con la calidez de otros elementos. Un informe de Grand View Research estima que el mercado de mobiliario metálico crecerá un 4.7% anual hasta 2030, impulsado en gran parte por procesos CNC. Funcionalidad en Espacios Modernos El corte CNC para mobiliario metálico permite la creación de piezas que satisfacen las complejas necesidades de los espacios contemporáneos. Los diseños modulares y multifuncionales son una tendencia creciente, especialmente en entornos donde la optimización del espacio es una prioridad. Oficinas buscan escritorios resistentes y elegantes, comercios requieren exhibidores duraderos, y los hogares apuestan por muebles prácticos y de diseño. Asimismo, los diseñadores valoran el CNC porque permite integrar soluciones ergonómicas y adaptadas a espacios reducidos, sin perder estilo ni resistencia estructural. En consecuencia, los muebles fabricados con corte CNC son tendencia en proyectos de interiorismo industrial y minimalista, por su capacidad de combinar estética con funcionalidad. Algunas aplicaciones destacadas en diversos sectores son: Oficinas . Mobiliario ergonómico y sistemas de almacenamiento integrado que facilitan la organización y promueven el bienestar del empleado. Comercios . Estanterías de exhibición y mostradores con diseños esculpidos, a menudo con acabados en tonos neutros o metálicos, que realzan la estética de la marca. Hogares . Mesas de centro, cabeceros y sillas con líneas limpias y minimalistas, que aportan un toque moderno sin sobrecargar el ambiente. La capacidad de la tecnología de fabricación de muebles metálicos CNC para producir uniones y ensamblajes invisibles o decorativos mejora la funcionalidad y el aspecto visual. Además, la resistencia del metal permite estructuras más esbeltas y ligeras que, no obstante, conservan una gran solidez. Tendencias y Estadísticas en Mobiliario Metálico CNC El auge del diseño industrial ha impulsado la demanda de mobiliario metálico con CNC en todo el mundo. Según Allied Market Research, el sector del mobiliario metálico alcanzará los 191 mil millones de dólares en 2031, con un fuerte protagonismo del CNC en la personalización. Las tendencias más relevantes incluyen: Sostenibilidad . Reducción de desperdicios y materiales reciclables en la producción. Minimalismo funcional . Diseños simples que combinan elegancia y practicidad. Producción bajo demanda . Cortes CNC permiten fabricar muebles personalizados con rapidez y precisión. Estos datos muestran que el corte CNC no es solo una herramienta técnica, sino un aliado estratégico para el crecimiento de la industria del mobiliario metálico. Sácale provecho al corte CNC para mobiliario metálico El corte CNC para mobiliario metálico representa una revolución en el diseño y la fabricación de muebles modernos, combinando precisión, personalización y funcionalidad. Por lo tanto, invertir en esta tecnología significa apostar por innovación, calidad y sostenibilidad en cada proyecto. Si deseas profundizar en otras aplicaciones de esta tecnología, visita nuestro artículo sobre Tres aplicaciones clave del corte por plasma en la industria . Te invitamos a explorar cómo la excelencia del corte CNC puede transformar tus proyectos de diseño industrial.